Reactive Ion Etching은 플라즈마 상태의 이온들이 substrate에 빠른 속도로 부딪혀 physical etching인 Ion bombardment를 일으키거나 chemical etching인 'substrate와 결합 뒤 떼어짐'이 일어나 식각을 한다.

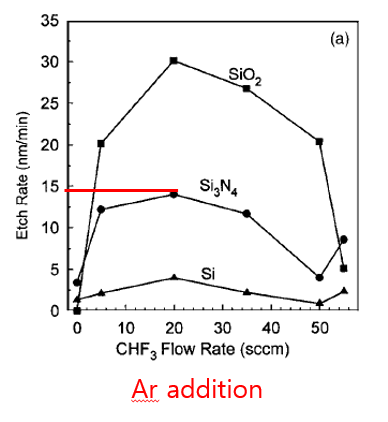

Fluorocarbon gas(CFx)를 plasma로 만들어 etching을 할 때

RF를 약하게 가하면(low self-bias voltages) 이온들이 느린속도로 substrate로 달려간다. 속도가 느리면 low ion bombardment energy를 갖고 있는데, 이럴 경우 net fluorocarbon depositon을 일으킨다. 즉, CFx 플라즈마들이 substrate위에 눈마냥 쌓여서 layer를 만든다. 비처럼 빠른 속도로 부딪혀야 바닥을 깎든 말든 하는데, 눈처럼 천천히 내리면 쌓이는 성질을 가진다.

하지만 RF를 강하게 가해준다면(또는 self bias voltages가 높아진다면) substrate에 돌진해서 sputtering을 일으킨다.

힘으로 부숴버리는 느낌!

CFx들은 쌓이면 탄소중합체, polymer를 형성한다. C-C-C-C-C-C-C가 엄청 많으면 polymer라고 부른다.

or

/H2 는 CHF3나 C2F6보다 더 많이 deposition되어 polymer를 형성하는데, size와 chemical structure때문인 것도 있고 애초에 탄소갯수가 많아서 하나가 쌓이면 탄소 3개가 쌓이는 것과 같다.

H는 deposited된 CFx에서 HF를 만들어 F를 빼내올 수 있다. 그래서 H와 같이 첨가된 CFx gas or plasma는 F/C ratio 낮은 편이다. H가 F를 갖고 도망가서 C-F bond의 수가 높을 수 없다.

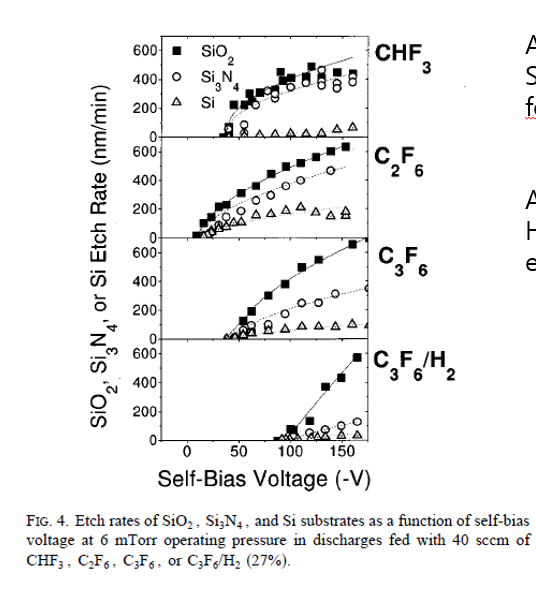

rf bias를 걸어주지 않는 이상 self bias voltages 라도 threshold 를 넘어야 etching이 된다. threshold voltage는 etching이 일어날 수 있는 최소한의 voltage이다. bias가 있어야 이온이 전기장 혹은 인력에 의해 가속돼서 substrate에 빠른 속도로 부딪히는데, 이것이 없으면 눈처럼 천천히 쌓여 deposit이 된다.

SiO2는 high self bias voltage에서 상대적으로 높은 etch rate를 보였다. 높은 self bias이기 때문에 어떤 CFx를 넣느냐에 영향을 받지 않았다. SiO2는 chemical sputtering mechanism을 통해 etching된다고 보기 때문에 gas종류에 영향을 받지 않는 것으로 보인다.

Si는 SiO2보다 etch rate이 현저하게 낮았다, 그리고 feedgas(CFx)에 따라서 etch rate가 바뀌는 모습을 보였다. gas에 따라 etch rate가 바뀌므로 H가 들어가냐 마냐 와 CFx의 deposition rate에 따라 etch rate가 영향을 많이 받는다.

Si3N4는 SiO2와 Si의 중간 etch rate을 보였다. 그리고 feedgas에 대한 dependence도 중간정도였다. low fluorocarbon deposition rate이 일어나는 조건에서는 feedgas에 무관한 etch rate을 보였다. high fluorocarbon deposition rate이 일어나는 조건에서는 Si case처럼 H가 들어가냐 마냐 와 CFx의 deposition rate에 따라 etch rate가 영향을 많이 받았다. 즉 CFx deposition rate가 높을 때는 H가 HCN 같은 product를 만들어 etch rate을 높이는 것이 아니라 반대로 etching을 억제했다. 이중적인 녀석이다.

O2가 있는 상황에서는 Carbon consume이 잘되기 때문에 polymer의 층 두께가 얇다. Si3N4를 etching하려는 경우 CFx에 O2를 같이 넣어주면 O2가 C와 반응해서 CO2 같은 물질을 만들어서 날아간다.

substrate etching이 일어나려면 substrate 위에 쌓이는 polymer layer를 뚫고 plasma 이온들이 diffusion해서 substrate 물질들과 결합한 뒤 빠져나와야한다. 그렇기에 polymer layer은 얇을수록 좋고 보통 ion bombardment를 통해 쎄게 부딪혀 polymer layer을 부순다.

이미 O2가 있는 SiO2의 경우 O2가 C와 반응해서(carbon consume) 날아갈 수 있기 때문에 SiO2 substrate위에 쌓이는 polymer의 두께가 얇다. 그래서 CFx 플라즈마 이온이 직접적으로 SiO2에 chemical sputtering을 일으킬 수 있어 etching이 잘된다. 따로 O2를 첨가하지 않아도 Reactive ioni etching이 잘된다.

Si는 carbon consume이 일어날 것도 없고 반응할 수 있는 경우가 SiF4이기 때문에 탄소 polymer가 substrate위에 잘 쌓인다. 2-7nm정도로 두껍게 쌓인 polymer는 이온들이 뚫고 diffusion할 수 있는 두께(the ion penetration depth)인 1nm를 넘었기 때문에 etching이 잘 되지 않는다. 한마디로 눈이 너무 많이 쌓여서 땅파기가 힘들다.

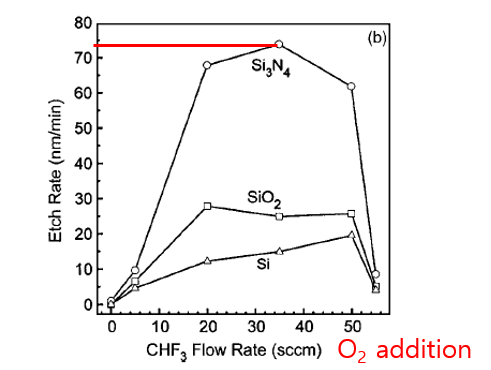

Si3N4는 substrate위에 쌓이는 두께가 SiO2와 Si 중간정도다. 조건에 따라 SiO2처럼 etching이 잘 되기도 하고 Si처럼 잘 안되기도 한다. 보통은 plasma ion이 polymer을 쎄게 칠 정도로 rf power을 세게 걸어주면 polymer가 얇아져 etching이 잘된다. 이와 더불어 H원자도 CFx에 같이 들어있다면 HCN을 형성해서 Nitride를 잘 빼내올수있게 된다. 그러나 rf power도 약하고 polymer층의 두께도 두껍다면 Nitride를 빼내오기 힘들어 Si3N4의 etching도 잘 되지 않는다. 위의 그림에서 O2를 첨가 시 Si3N4의 경우 압도적으로 etching rate이 높아지는 것을 알 수 있다.

SiO2에서의 etching이 Si3N4에서의 etching보다 빠른 또 다른 이유는 CO2, CO , COF2의 형성이 CNF, FCN의 형성보다 더 수월하기 때문이다. 더 수월한 이유는 위의 product들의 bond strengths와 structure을 고려하면 그렇다.

Si와 SiO2, Si3N4는 각각 etch rate가 다르기 때문에 이를 이용해서 선택적인 etching(selective etching)이 가능하다.

위에서 알아본 것은 왜 물질마다 etch rate가 다른지에 대한 이유다.

'공대 대학원 생활 & 반도체 지식' 카테고리의 다른 글

| [대학원 논문]XPS 그래프를 볼 때 알아야할 것들 (35) | 2019.03.08 |

|---|---|

| [대학원생 고민,알았으면 좋았을 것]공대 대학원생 인건비가 팍 줄어들었다... (3) | 2019.03.05 |

| RIE(Reactive Ion Etching)에 대해 알아보기(feat. 플라즈마의 원리) (2) | 2019.02.21 |

| sample을 TEM으로 보기 위해 필요한 공정 :: Focused ion beam(FIB), Ion milling (2) | 2019.02.20 |

| 유전 상수와 전류 차단의 관계 high k material relationship between dielectric constant and cu (48) | 2019.02.18 |